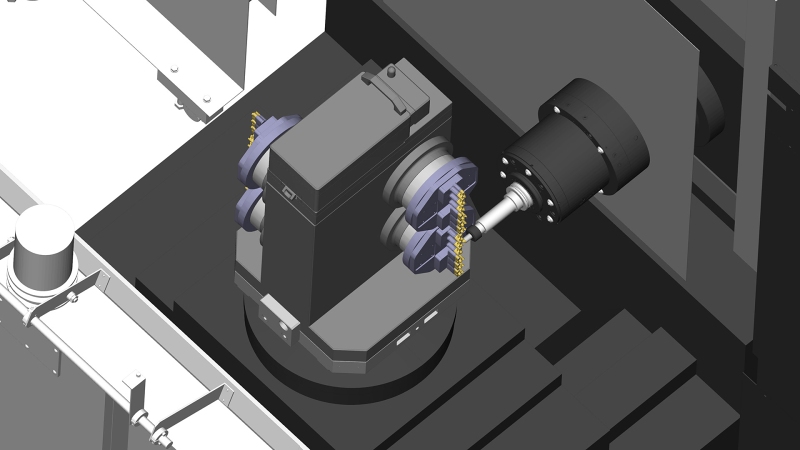

Economy Spring & Stamping je výrobcem přesných a zakázkových forem drátu, kovových výlisků, vinutých pružin, trubkových komponentů a sestav výrobků. Aby zůstala konkurenceschopná, investovala společnost Economy Spring do nejnovějšího výrobního zařízení – včetně 7osého soustružnického centra Citizen švýcarského typu, které se může pochlubit 400W laserovými řezacími systémy L2000.

Economy Spring & Stamping je výrobcem přesných a zakázkových forem drátu, kovových výlisků, vinutých pružin, trubkových komponentů a sestav výrobků. Aby zůstala konkurenceschopná, investovala společnost Economy Spring do nejnovějšího výrobního zařízení – včetně 7osého soustružnického centra Citizen švýcarského typu, které se může pochlubit 400W laserovými řezacími systémy L2000.

Partneři Projektu CAD

| Po | Út | St | Čt | Pá | So | Ne |

|---|---|---|---|---|---|---|

| 1 | 2 | |||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 17 | 18 | 19 | 20 | 21 | 22 | 23 |

| 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 31 |

- 22.09. Blender - úvod do 3D

- 22.09. AutoCAD a AutoCAD LT – základní kurz

- 24.09. AutoCAD kurz – navrhování a správa dynamických bloků

- 24.09. Webinář: PLM platforma 3DEXPERIENCE jako páteř digitální transformace

- 24.09. Webinář Systémové simulace potrubních a chladících systémů

- 25.09. Autodesk Inventor – návrh plechových dílů a součástí (Sheet Metal Design)...

- 26.09. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 26.09. Autodesk Inventor – kurz iLogic

- 29.09. AutoCAD – kurz pro středně pokročilé

- 29.09. Unreal Engine – vizualizace

Aktuality

- FIA vybrala Siemens jako oficiálního sponzora digitálních dvojčat

- SprintRay kupuje portfolio dentálních produktů EnvisionTEC

- 70 klávesových zkratek pro AutoCAD ke stažení zdarma

- Startup Area na EMO 2025 spojuje tradici s inovacemi

- Cadence kupuje divizi Hexagonu Design & Engineering

- Pasteur Labs získává AI startup FOSAI

- Egnyte uvádí AI Agent Builder

- YURA uvádí AI chatbot pro podporu návrhu elektrických systémů

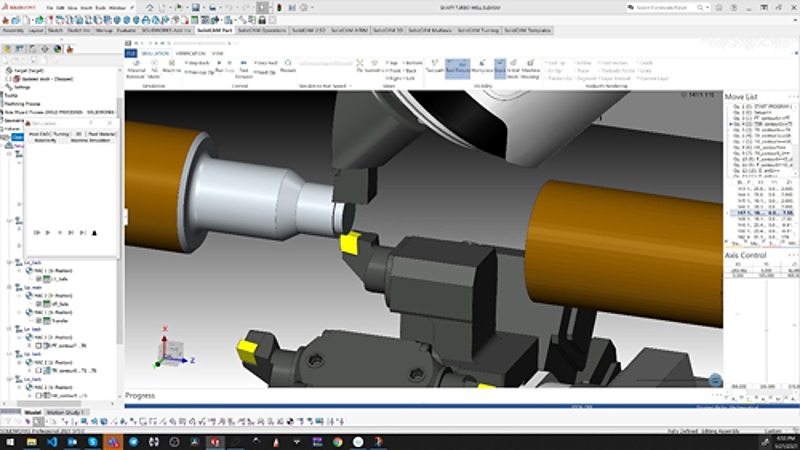

SolidCAM 2021 SP2 byl vydán všem zákazníkům SolidCAM s aktivním předplatným. Nejvýkonnější vydání SolidCAM 2021 představuje novou tabulku nástrojů – ToolKit (zvláště důležitou pro zákazníky se soustružnicko-frézovacími stroji a také stroji Swiss-Type), nové operace Sim5X včetně Edge Breaking a Edge Trimming, stejně jako mnoho vylepšení různých CAM modulů SolidCAMu.

SolidCAM 2021 SP2 byl vydán všem zákazníkům SolidCAM s aktivním předplatným. Nejvýkonnější vydání SolidCAM 2021 představuje novou tabulku nástrojů – ToolKit (zvláště důležitou pro zákazníky se soustružnicko-frézovacími stroji a také stroji Swiss-Type), nové operace Sim5X včetně Edge Breaking a Edge Trimming, stejně jako mnoho vylepšení různých CAM modulů SolidCAMu.

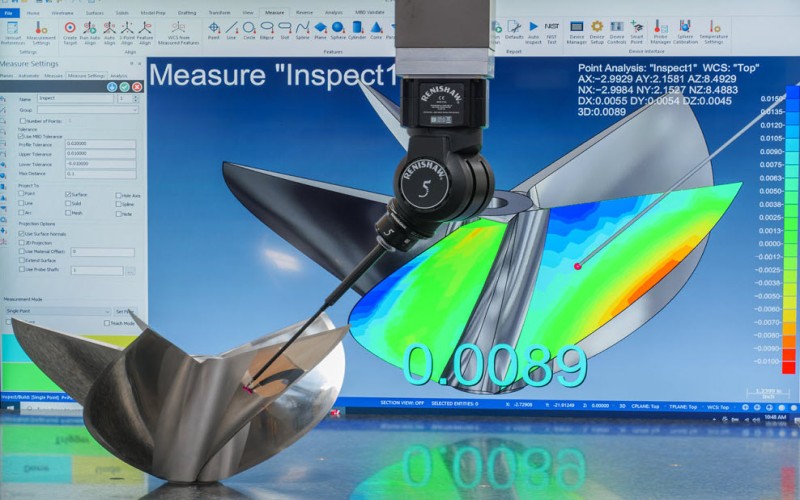

Verisurf Software oznamuje nové vydání softwaru Verisurf 2021. Před více než 25 lety byl Verisurf první společností, která vyvinula software na bázi PC, který dokázal porovnat měření fyzických dílů s povrchem CAD modelu. Dnes Verisurf překračuje očekávání průmyslu a zákazníků v oblasti automatizace měření a kontrol, navržené pro dnešní výrobní podnik – od požadavků Boeingu na definici digitálních produktů až po PTB a NIST.

Verisurf Software oznamuje nové vydání softwaru Verisurf 2021. Před více než 25 lety byl Verisurf první společností, která vyvinula software na bázi PC, který dokázal porovnat měření fyzických dílů s povrchem CAD modelu. Dnes Verisurf překračuje očekávání průmyslu a zákazníků v oblasti automatizace měření a kontrol, navržené pro dnešní výrobní podnik – od požadavků Boeingu na definici digitálních produktů až po PTB a NIST.

Éra digitální výroby je tady a ESPRIT chce vaší dílně pomoci udržet náskok před konkurencí. Posláním ESPRITu je odborně ovládat CNC obráběcí stroje a chce vám ukázat, jak to dělá. Nenechte si ujít příležitost a připojte se od 14. do 16. června na 3denní virtuální akci Smart Manufacturing Virtual Open House, kde se dozvíte více o ESPRIT CAMu a dalších špičkových technologiích.

Éra digitální výroby je tady a ESPRIT chce vaší dílně pomoci udržet náskok před konkurencí. Posláním ESPRITu je odborně ovládat CNC obráběcí stroje a chce vám ukázat, jak to dělá. Nenechte si ujít příležitost a připojte se od 14. do 16. června na 3denní virtuální akci Smart Manufacturing Virtual Open House, kde se dozvíte více o ESPRIT CAMu a dalších špičkových technologiích.

Olejová vana používaná u špičkových převodovek automobilů je vyrobená z produktu Durethan Polyamid PA6 od společnosti Lanxess. Polyamidy totiž oproti ocelovému plechu či tlakově litému hliníku nabízejí řadu výhod. V rámci lehké konstrukce a funkčnosti snižují náklady a umožňují i flexibilitu z hlediska designu. Zejména polyamid 66 proto v posledních letech našel široké využití při sériové výrobě těchto velkých vstřikovaných dílů.

Olejová vana používaná u špičkových převodovek automobilů je vyrobená z produktu Durethan Polyamid PA6 od společnosti Lanxess. Polyamidy totiž oproti ocelovému plechu či tlakově litému hliníku nabízejí řadu výhod. V rámci lehké konstrukce a funkčnosti snižují náklady a umožňují i flexibilitu z hlediska designu. Zejména polyamid 66 proto v posledních letech našel široké využití při sériové výrobě těchto velkých vstřikovaných dílů.

Creo Parametric je jedním z nejpropracovanějších CAD řešení, která využívají nejúspěšnější firmy po celém světě. Autorem tohoto řešení je firma PTC, která již desítky let udává trendy ve vývoji a směřování CAD technologií. V následujících řádcích se vám pokusím představit některé klíčové funkce, které jsou součástí balíku Creo Design Essentials.

Creo Parametric je jedním z nejpropracovanějších CAD řešení, která využívají nejúspěšnější firmy po celém světě. Autorem tohoto řešení je firma PTC, která již desítky let udává trendy ve vývoji a směřování CAD technologií. V následujících řádcích se vám pokusím představit některé klíčové funkce, které jsou součástí balíku Creo Design Essentials.

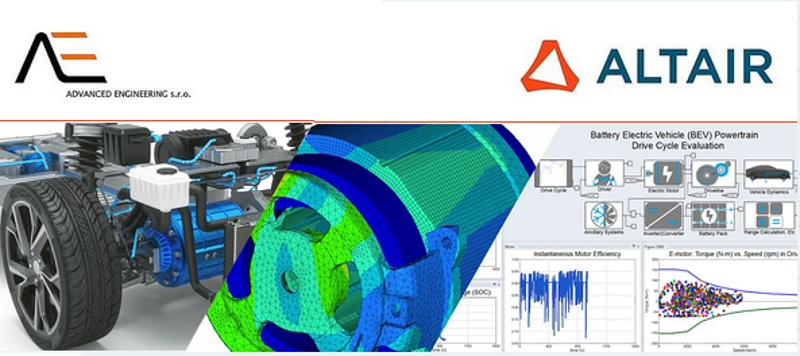

Advanced Engineering zve všechny zájemce na virtuální setkání v rámci Altair Technology Conference ve středu 14. dubna 2021 od 14:00 do 17:00 hodin. ATCx Digital Transformation for Industrial Machinery se bude zabývat tématem digitální transformace ve strojírenství, vývojem výrobních strojů a zařízení z pohledu CAE simulací, virtuálních prototypů, systémového modelování, digitálních dvojčat a využití umělé inteligence.

Advanced Engineering zve všechny zájemce na virtuální setkání v rámci Altair Technology Conference ve středu 14. dubna 2021 od 14:00 do 17:00 hodin. ATCx Digital Transformation for Industrial Machinery se bude zabývat tématem digitální transformace ve strojírenství, vývojem výrobních strojů a zařízení z pohledu CAE simulací, virtuálních prototypů, systémového modelování, digitálních dvojčat a využití umělé inteligence.

V dnešním rychle se rozvíjejícím výrobním prostředí je zásadní vytěžit ze svého zařízení co nejvyšší efektivitu. 25. března ve 19 hodin našeho času se dozvíte, co KME CNC nabízí – nejkomplexnější řadu upínacích věží, otočných čepů a 4/5osých otočných stolů. Navíc uvidíte, jak ESPRIT a KME spolupracují na dodávkách hotových řešení, díky nimž budou vaše obráběcí stroje schopnější vyrábět vše najednou.

V dnešním rychle se rozvíjejícím výrobním prostředí je zásadní vytěžit ze svého zařízení co nejvyšší efektivitu. 25. března ve 19 hodin našeho času se dozvíte, co KME CNC nabízí – nejkomplexnější řadu upínacích věží, otočných čepů a 4/5osých otočných stolů. Navíc uvidíte, jak ESPRIT a KME spolupracují na dodávkách hotových řešení, díky nimž budou vaše obráběcí stroje schopnější vyrábět vše najednou.

Advanced Engineering zve na další virtuální setkání, tentokrát na téma vývoje pohonů elektromobilů – zkušenosti s vývojem, návrhové strategie a postupy s využitím CAE technologií. Po registraci můžete zdarma sledovat v úterý 30. března 2021 od 10:00 do 14:00 hodin (nebo později ze záznamu) konferenci ATCx Driving Innovation in Electric Powertrain.

Advanced Engineering zve na další virtuální setkání, tentokrát na téma vývoje pohonů elektromobilů – zkušenosti s vývojem, návrhové strategie a postupy s využitím CAE technologií. Po registraci můžete zdarma sledovat v úterý 30. března 2021 od 10:00 do 14:00 hodin (nebo později ze záznamu) konferenci ATCx Driving Innovation in Electric Powertrain.

OnRobot, vedoucí dodavatel ucelené řady robotických nástrojů pro kolaborativní aplikace, uvedl, že Designed Mouldings, australská společnost specializující se na vstřikování plastů a výrobu plastových uzávěrů a těsnění pro obalový průmysl, zkrátila dobu výrobního cyklu a zvýšila svoji produktivitu díky podtlakovému uchopovači VGC10.

OnRobot, vedoucí dodavatel ucelené řady robotických nástrojů pro kolaborativní aplikace, uvedl, že Designed Mouldings, australská společnost specializující se na vstřikování plastů a výrobu plastových uzávěrů a těsnění pro obalový průmysl, zkrátila dobu výrobního cyklu a zvýšila svoji produktivitu díky podtlakovému uchopovači VGC10.

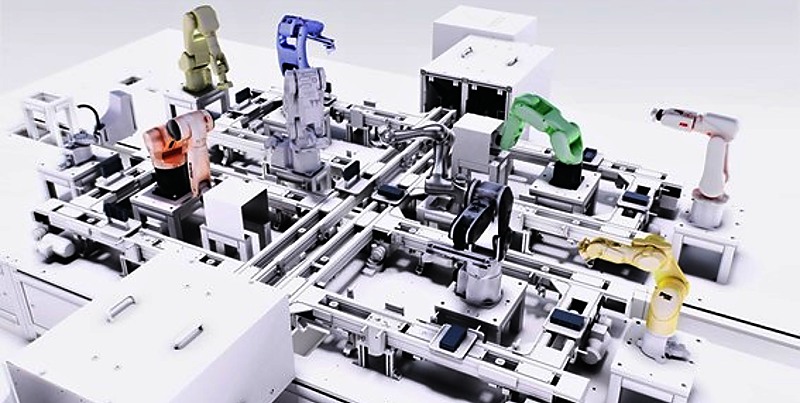

Společnost Siemens rozšiřuje možnosti TIA (Totally Integrated Automation) portálu pro oblast průmyslových robotů a představuje novou funkci – univerzální knihovnu Simatic Robot Library – v konceptu Simatic Robot Integrator, která nahrazuje předchozí knihovny pro jednotlivé výrobce. Nová funkce vznikla v úzké spolupráci s výrobci průmyslových robotů ABB Robotics, Comau, Epson, Fanuc, Kawasaki Robotics, KUKA, Panasonic Industry, Stäubli, Techman Robot, Yamaha a Yaskawa.

Společnost Siemens rozšiřuje možnosti TIA (Totally Integrated Automation) portálu pro oblast průmyslových robotů a představuje novou funkci – univerzální knihovnu Simatic Robot Library – v konceptu Simatic Robot Integrator, která nahrazuje předchozí knihovny pro jednotlivé výrobce. Nová funkce vznikla v úzké spolupráci s výrobci průmyslových robotů ABB Robotics, Comau, Epson, Fanuc, Kawasaki Robotics, KUKA, Panasonic Industry, Stäubli, Techman Robot, Yamaha a Yaskawa.

Digitální transformace výroby umožňuje již dnes přístup k informacím z provozu odkudkoliv a v podstatě z jakéhokoli „chytrého” zařízení připojeného k internetu. Dokonce je možné i automatizované provozy na dálku spravovat a řídit. Automatizované a digitalizované výrobní provozy poskytují značné množství dat a informací, které lze poměrně jednoduše využít k získání přehledu o aktuálním stavu výroby. Toto je důležité zejména z pohledu managementu a servisu, který může, i prostřednictvím telefonu nebo tabletu připojeného k internetu, kdykoliv a kdekoliv zjistit, zdali výrobní zařízení, pracuje či nikoli – a pokud ano, s jakou efektivitou či provozními parametry.

Digitální transformace výroby umožňuje již dnes přístup k informacím z provozu odkudkoliv a v podstatě z jakéhokoli „chytrého” zařízení připojeného k internetu. Dokonce je možné i automatizované provozy na dálku spravovat a řídit. Automatizované a digitalizované výrobní provozy poskytují značné množství dat a informací, které lze poměrně jednoduše využít k získání přehledu o aktuálním stavu výroby. Toto je důležité zejména z pohledu managementu a servisu, který může, i prostřednictvím telefonu nebo tabletu připojeného k internetu, kdykoliv a kdekoliv zjistit, zdali výrobní zařízení, pracuje či nikoli – a pokud ano, s jakou efektivitou či provozními parametry.

Nové technologie pro vývoj produktů připravují stoletou firmu na budoucnost výroby. Výrobce strojů na zpracovávání sypkých materiálů se 113letou historií, Claudisius Peters, prochází přeměnou na digitální firmu 21. století. Generativní návrh přináší do firmy zásadní změnu a radikálně odlišný přístup k navrhování a optimalizaci produktů. Tato technologie obvykle souvisí s 3D tiskem a firma jejím zavedením do tradičních výrobních postupů dokáže na trhu, kde nízká cena hraje důležitou roli, nabízet produkty s menšími výrobními náklady. Generativní návrh v těžké strojírenské výrobě pomáhá snižovat náklady na materiál a energie a zkracovat dodací lhůty, takže je Claudius Peters v měnících se časech konkurenceschopnější.

Nové technologie pro vývoj produktů připravují stoletou firmu na budoucnost výroby. Výrobce strojů na zpracovávání sypkých materiálů se 113letou historií, Claudisius Peters, prochází přeměnou na digitální firmu 21. století. Generativní návrh přináší do firmy zásadní změnu a radikálně odlišný přístup k navrhování a optimalizaci produktů. Tato technologie obvykle souvisí s 3D tiskem a firma jejím zavedením do tradičních výrobních postupů dokáže na trhu, kde nízká cena hraje důležitou roli, nabízet produkty s menšími výrobními náklady. Generativní návrh v těžké strojírenské výrobě pomáhá snižovat náklady na materiál a energie a zkracovat dodací lhůty, takže je Claudius Peters v měnících se časech konkurenceschopnější.