Partneři Projektu CAD

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 02.03. AutoCAD kurz – navrhování a správa dynamických bloků

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 04.03. AutoCAD a AutoCAD LT – základní kurz

- 05.03. AutoCAD 2013 - základní kurz

- 05.03. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.03. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 09.03. Trimble SketchUp – prezentace návrhů

- 10.03. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

Aktuality

- AI na veletrhu HANNOVER MESSE: Od teorie k praxi

- Dassault Systèmes jmenuje nového předsedu představenstva

- HTC VIVERSE spouští nový VIVERSE Partner Program

- FinalWire vydává software AIDA64 v8.25

- Zoo představuje Zookeeper Agent pro CAD návrh

- Pevně zakódovaná budoucnost autonomních továren

- Dell Technologies a McLaren Racing prodlužují spolupráci

- Co je nového v SOLIDWORKS PDM

RopeCon – efektivní kombinace pásové a lanové dopravy |

| Autor článku: Gabriel Fedorko – Matouš Beluško – Jozef Stolárik | |

| Středa, 23 Září 2015 00:00 | |

|

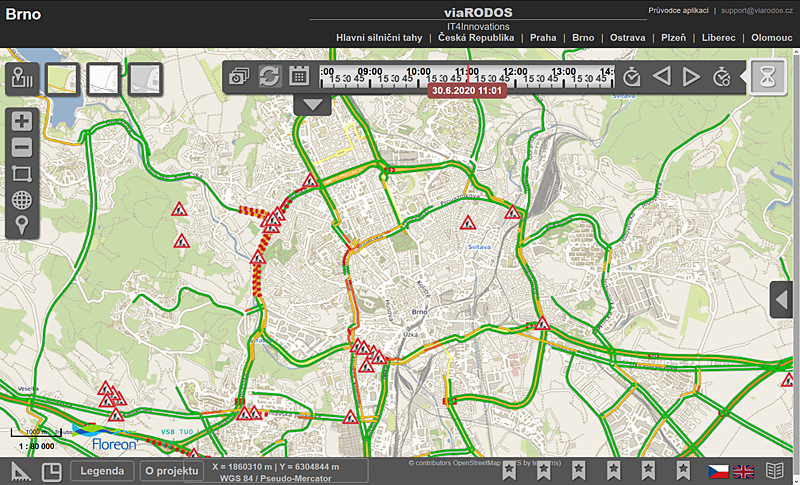

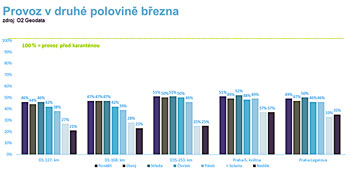

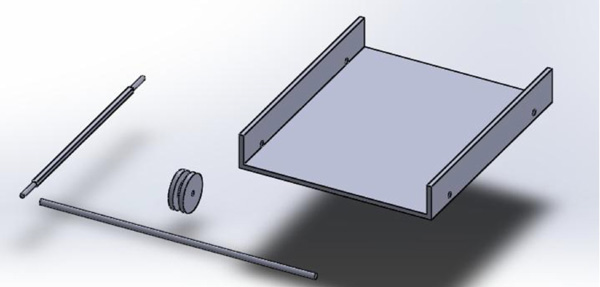

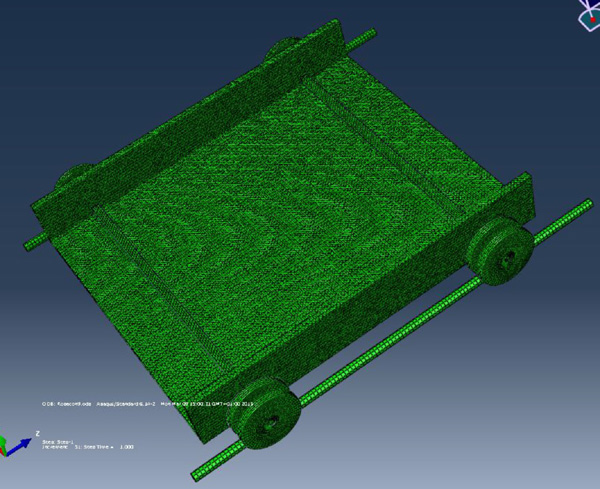

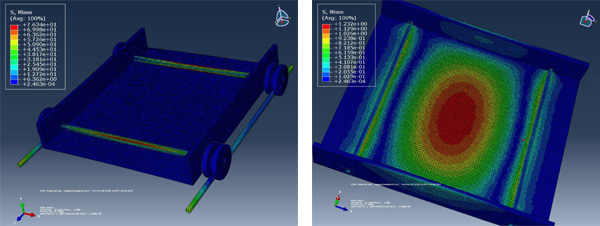

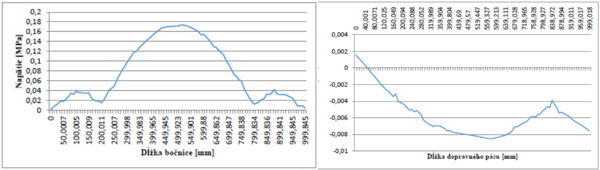

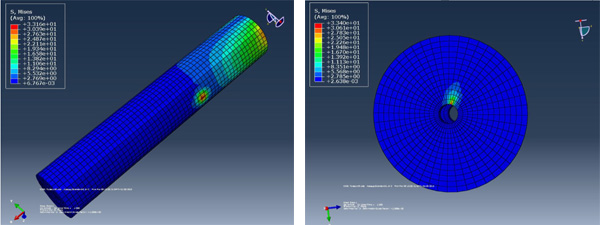

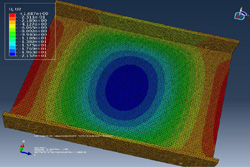

Kromě klasických pásových dopravníků se stále častěji využívají různé jejich modifikace a konstrukční vylepšení, které jsou jakýmsi vylepšením pozitivních vlastností pásových dopravníků a také přinášejí nové možnosti v rámci kontinuální dopravy surovin. Mezi takové dopravní systémy se v posledních letech řadí i RopeCon, který v sobě spojuje to nejvýhodnější z pásové dopravy doplněné o výhody lanové, resp. lanovkové dopravy. RopeCon (obr. 1) je novou inovací v oblasti pásové dopravy. Oproti klasickým pásovým dopravníkům má RopeCon řadu výhod. Jednou z hlavních výhod je jednoduchost, s jakou překonává různé překážky. Díky této výhodě je vyhledávaným druhem dopravy zejména v těžko dostupných terénech či zastavěných oblastech.  Obr. 1 Pohled na trasu dopravního systému RopeCon [1] Základní popis systému RopeCon„RopeCon“, kontinuální dopravní systém pro přepravu všech druhů sypkých materiálů na střední a dlouhé vzdálenosti, se v podstatě skládá ze speciálního pásového dopravníku s vulkanizovanými vlnitými bočními stěnami (obr. 2), který běží na dvou lanech v horní a dolní větvi za pomoci systému kol připojených k pásu. Pás provádí dálkovou přepravu a podpůrné funkce, podobně jako tradiční pásový dopravník, je řízen hnacím bubnem umístěným v hnací stanici. Dopravní pás slouží jako tažný prvek tohoto systému. Díky kolečkům připevněným k pásu se pás neohýbá, a tak se životnost dopravního pásu zvyšuje. S tímto dopravním systémem lze pokrýt velmi dlouhé přepravní vzdálenosti (až 20 km), přičemž dráha dopravníku je doprovázena potřebným počtem podstavců, podobných věžím lanovky. Po vysypání materiálu je pás převrácený, tak aby znečištěná část směřovala nahoru, čímž se zabraňuje znečištění tratě a také tomu, aby zbytky přepravovaných surovin padaly na zem a tím znečistily okolí pod trasou, kterou RopeCon probíhá. Před dosažením plnicí stanice je pás opět otočen a připraven na naložení. [7] [8]  Obr . 2 Detail dopravního pásu s vulkanizovanými vlnitými bočními stěnami [2,3] Kolejová lanaKolejová lana jsou lana sloužící jako kolejnice pro kolečka umístěná na pásu (obr. 3). Jako kolejová lana se používají pozinkovaná, nekroutivá lana. Kolejová lana jsou podepřena každých 6 až 12 metrů rámečky, aby tím byly zachovány pozice kolejových lan v lanových polích a zachovány mezery mezi horní a dolní větví. Taková konstrukce také zajišťuje, aby přepravovaný materiál zůstával na místě v případě vysokých rychlostí větru. Kromě toho může být v případě potřeby ke konstrukci připevněn kryt dopravního pásu. Lano v tomto dopravním systému působí jako nosný prvek. Čtyři lana v kombinaci s rámy z oceli nahradí mostovou konstrukci konvenčního dopravníku. Kromě toho jsou použita další dvě lana, která dávají konstrukci danou stabilitu a také slouží jako kolejová lana pro servisní vozíky.  Obr. 3 Příklad kolejových lan v systému RopeCon [4,5] Dopravní pásHlavní část tohoto dopravního systému tvoří dopravní pás (obr. 4). Dopravní pás se skládá z ploché horní a dolní krycí vrstvy a z jádra z polyester-polyamidové tkaniny nebo z ocelo-kordového jádra. Pásy se vyrábějí se speciálními profily s bočními vlnitými stranami, které zabraňují vypadávání materiálu. Profilové dopravní pásy se používají v případech, kdy úhel sklonu na dopravníku je příliš strmý pro dopravu materiálu pomocí klasického hladkého dopravního pásu. Dopravní pás s profilem je vhodný pro dopravu sypkých a balených materiálů na šikmých dopravnících, a to až do úhlu sklonu 20° podle typu dopravovaného materiálu. Profily na dopravních pásech zabraňují sesouvání přepravovaného materiálu a zvyšují kapacitu dopravy. Pásy, které se využívají, mají textilní nebo ocelo-kordovou vložku. [8] [9] [10]  Obr. 4 Dopravní pás používaný v rámci systému RopeCon [6] Provozování dopravního systému RopeConVýhod, které provozování systému RopeCon nabízí oproti konvenčním dopravníkům, je opravdu mnoho. Za značnou výhodu je považována zejména přepravní vzdálenost, na kterou je možné materiál dopravovat, a to až do vzdálenosti 20 km. Dopravní kapacita je dosahována až do 3000 t přepraveného materiálu za hodinu. Extrémní vzdálenost mezi pilíři, a to až do 1500 m, umožňuje snadné překonávání překážek, jako jsou řeky, silnice, budovy atd. Vodicí kolečka, na nichž je osazen dopravní pás, mají díky materiálu, ze kterého jsou vyrobeny, výrazně nižší kinetické odpory než u konvenčních dopravníkových pásů. Vodicí kolečka také zajišťují to, že celý dopravník je během procesu přepravy minimálně hlučný, což je výrazným pozitivem zejména v zastavěném prostředí. Systém podpůrných věží díky velkému rozestupu odstraňuje nutnost přípravy dráhy, jako např. kácení stromů, potřebu mostů, tunelů atd. Také odstranění tohoto zařízení zabírá minimální čas a úsilí. Vodicí kolečka, díky hlubokým drážkám na kolejová lana, zamezují kroucení a naklánění dopravního pásu. Systém nevyžaduje ani vodicí zařízení, což eliminuje poškození okrajů pásu a zvyšuje životnost pásu. Dopravník lze použít pro přepravy surovin při sklonu až do 35°, přičemž rychlost dopravního pásu je až 12 ms-1. Na závěr je třeba říci, že dopravní systém RopeCon je díky svým velkým výhodám vysoce šetrný k životnímu prostředí. [8] Při přepravě surovin systémem RopeCon vzniká v důsledku působení tahové síly a přepravovaného materiálu zatížení, které působí na jednotlivé části dopravníku. V rámci výzkumu kontinuálních dopravních systémů, mezi které systém RopeCon patří, byla proto z tohoto důvodu realizována analýza pomocí FEM v programu Abaqus. Cílem analýzy bylo získat údaje, které by objasnily, jaká napětí vznikají na jednotlivých konstrukčních částech dopravního systému, jakož i určit velikost deformace, která vzniká při přepravě různých druhů materiálů. Výpočtový modelGeometrie vytvořeného výpočtového modelu pro potřeby FEM analýzy se skládá z několika samostatných částí (obr. 5), které byly jednotlivě vymodelovány a následně složeny do jedné sestavy. Vzhledem k snížení náročnosti FEM výpočtu byla výsledná geometrie modelu vytvořena ve zjednodušené podobě. Na vytvoření geometrie modelu jsme použili dva softwarové produkty – Solidworks a Abaqus. Tvorbu částí jsme realizovali v CAD programu Solidworks. Zdrojem rozměrů jednotlivých prvků byl reálně provozovaný systém RopeCon. Rozměry některých částí byly stanoveny na základě konzultací. Samotný výpočet byl realizován v podmínkách, při kterých byl dopravní pás zatížen pískem se sypnou hustotou 1750 kg.m-3.  Obr. 5 Jednotlivé části, z nichž byla sestavena geometrie výpočtového modelu Okrajové podmínky byly definovány tak, aby lanům byl na jedné straně zamezen posuv ve všech směrech, přičemž jejich opačné strany mají zamezenou rotaci ve všech směrech, stejně jako posunutí, s výjimkou axiálního směru. Všem kolečkům byly stanoveny jednotné okrajové podmínky omezení rotace ve směrech os x a z. Ostatní prvky nemají definované okrajové podmínky a jejich pohyb je při působení neomezený. Kolečka a lana byla rozdělena na úseky, které mezi sebou přijdou do styku, čímž byl usnadněn výpočet pro Abaqus. Ty části lan a kol, které mezi sebou přijdou do styku, byly opatřeny přiřazením funkce stabilizace kontaktu přes „contact controls“. Kontaktní plochy lan byly definovány jako „master surface“, jako „slave surface“ byly definovány kontaktní plochy kol, které přicházejí do kontaktu s jim odpovídajícím povrchem lan. Povrchy definované jako „slave surface“ mají za úkol přizpůsobit se pohybu povrchu definovaného jako „master surface“. Další kontakty byly definovány mezi čepem poloosy a vnitřním povrchem otvoru v kolečku. I tento kontakt byl opatřen funkcí „contact controls“. „Master surface“ byl přiřazen povrchům čepů. Povrch otvoru byl definován jako „slave surface“. Posledními kontaktními dvojicemi, které byly definovány, byly kontakty mezi čepem a otvorem v dopravním pásu. Jako předešlé i tyto kontakty byly opatřeny stabilizátorem kontaktu „contact controls“. Jako „master surface“ byl vybrán povrch vnitřku otvoru v pásu, povrch čepu byl definován jako „slave surface“. Při tvorbě sítě konečných prvků modelu (obr. 6) byla síť generována pro každou část modelu samostatně, přičemž byly použity prvky typu Solid.  Obr. 6 Výpočtový model části tratě RopeCon s vygenerovanou sítí konečných prvků Prezentace vybraných výsledků výpočtuVýpočet byl realizován v podmínkách, které simulovaly zatížení dopravního systému při dopravě sypkého písku. Model byl zatížen gravitací a tíhou naloženého materiálu, která představovala 182 kg. Pro výpočet byla použita metoda Abaqus/Static s variabilním časovým krokem. Průběh jednotlivých výpočtů byl rozdělen do několika kroků, v rámci kterých byly postupně aplikovány působící síly. Jako první byla aplikována napínací síla, která působí v axiální rovině ocelového lana. Druhým zatížením, které bylo ve výpočetním modelu aplikováno, bylo to, které je vyvoláváno vlivem přepravovaného materiálu. Jako poslední silové zatížení byla implementována gravitace. Bez aplikování gravitace by byly všechny získané výsledky velmi nepřesné a měly by jen minimální výpovědní hodnotu pro potřeby vědeckého výzkumu. Získané výsledky ukazují na zvýšenou koncentraci napětí v ocelových lanech a příčných nosnících, na kterých je umístěn dopravní pás a vodicí kolečka (obr. 7). Největší napětí se nachází uprostřed dopravního pásu. Jeho existence je způsobena tíží přepravovaného materiálu. Na obr. 8 je znázorněno rozložení napětí v bočnici dopravního pásu a velikost deformace dopravního pásu v axiálním směru.  Obr. 7 Ukázka výsledku výpočtu rozložení napětí v analyzované části úseku dopravního systému RopeCon  Obr. 8 Ukázka rozložení napětí v bočnici dopravního pásu a velikost deformace vzorku dopravního pásu v axiálním směru  Obr. 9 Ukázka výsledku výpočtu rozložení napětí v čepu a kolečku systému RopeCon Další namáhanou součástkou v dopravníku RopeCon je kolečko a čep (obr. 9), na kterém je umístěno. Jde o součástky, které jsou zatíženy nejen vlivem tíže přepravovaného materiálu, ale působí na ně i pohybové odpory, které vznikají v důsledku jeho pohybu po laně při dopravě materiálu. V rámci prezentovaných výsledků výpočtů ovšem pohybové odpory nebyly brány do úvahy. V průběhu další analýzy však bude realizován výpočet pomocí metody Abaqus/Explicit, kde už vliv pohybových odporů bude implementován do výsledků výpočtu. Obr. 10 Deformace dopravního pásu ve směru osy x, y, z  Obr. 10 Deformace dopravního pásu ve směru osy x, y, z Deformace dopravního pásu vlivem tíhy přepravovaného materiálu má vliv na velikost převisu dopravní trasy. Existence převisu se týká nejen dopravního pásu, ale i nosných ocelových lan. Zároveň se výraznou měrou podílí na velikosti pohybových odporů. Z výsledků výpočtu je možné pozorovat, že největší deformace dopravního pásu se vyskytuje v jeho středové oblasti a směrem k bočnicím se nepatrně snižuje. ZávěrZ výsledků výpočtu vyplynulo, že největší napětí vzniká v lanech, na nichž je osazen dopravní pás. Při pozorování deformace byly sledovány jednotlivé prvky a jejich deformace v směrech os x, y, z. Největší deformace ve směru osy x byla zaznamenána na bočnici dopravního pásu, která byla oproti normálu deformovaná o 8,15 mm vpravo. Ve směru osy y byla způsobena největší deformace na dopravním pásu, který je deformován o 21,6 mm vlevo ve směru osy y. Poslední sledovanou byla deformace ve směru osy z. Ve směru této osy je největší deformace na dopravním pásu, kde jsou oba konce deformované o 1,1 mm, avšak jeden vlevo a druhý vpravo. Je třeba poznamenat, že výsledky výpočtu jsou v této fázi výzkumu zkreslené. Toto zkreslení je způsobeno zjednodušením modelu. Při tvorbě modelu bylo lano nahrazeno jednoduchým válečkem, který nemá vlastnosti lana. Také dopravní pás, resp. bočnice, jsou zjednodušeny oproti skutečným. Tato fakta proto výrazně ovlivnila nepřesnost výsledků výpočtu, oproti výsledkům, které by byly dosaženy při použití skutečného modelu. Cílem práce však bylo vytvoření modelu, proto je jeho zjednodušení přirozeným postupem v rámci postupné tvorby výpočtového modelu. V budoucnosti budou prvky, které byly zjednodušeny, nahrazeny detailnějšími a také další vlastnosti modelu budou definovány přesněji a reálněji. Práce poskytla objektivní pohled na systém RopeCon a objasnila vliv přepravy materiálu na jednotlivé části dopravníku. Poskytuje vhodný základ pro další zkoumání a zlepšování tohoto systému. Článek je součástí řešení grantových projektů VEGA 1/0922/12, VEGA 1/0036/12, APVV SK-CZ-2013-0169 a KEGA 006STU-4/2015. Literatura1. http://www.remcons.co.za/_/rsrc/1275293430610/home/ropecon_simberi_676.jpg

Mohlo by vás zajímat:

|

Přeprava surovin je v těžebním průmyslu procesem, který je pro zpracování a těžbu nerostných surovin nezbytnou součástí. Proces těžby surovin je při výpadku přepravního procesu výrazně omezen. Jelikož doprava pohlcuje kolem 40 % nákladů těžebního podniku, je výběr vhodného druhu dopravy mimořádně důležitý. Mezi nejčastěji využívanými druhy doprav jsou automobilová nákladní, pásová a kolejová doprava. Právě pásová doprava je stále více využívaným druhem dopravy v těžebním průmyslu. Je to díky jejím výhodám a nízkým nákladům, ale i díky tomu, že pásová doprava je v neustálém inovačním procesu.

Přeprava surovin je v těžebním průmyslu procesem, který je pro zpracování a těžbu nerostných surovin nezbytnou součástí. Proces těžby surovin je při výpadku přepravního procesu výrazně omezen. Jelikož doprava pohlcuje kolem 40 % nákladů těžebního podniku, je výběr vhodného druhu dopravy mimořádně důležitý. Mezi nejčastěji využívanými druhy doprav jsou automobilová nákladní, pásová a kolejová doprava. Právě pásová doprava je stále více využívaným druhem dopravy v těžebním průmyslu. Je to díky jejím výhodám a nízkým nákladům, ale i díky tomu, že pásová doprava je v neustálém inovačním procesu.