Partneři Projektu CAD

- 02.03. AutoCAD – kurz pro pokročilé

- 02.03. Autodesk Fusion 360 – základní kurz (úvod do parametrického modelování)

- 02.03. AutoCAD kurz – navrhování a správa dynamických bloků

- 03.03. Autodesk Fusion 360 – pro uživatele Autodesk Inventor

- 04.03. AutoCAD a AutoCAD LT – základní kurz

- 05.03. AutoCAD 2013 - základní kurz

- 05.03. workshop Strukturální mechanika v programu COMSOL Multiphysics

- 09.03. Autodesk Inventor – návrh trubek a potrubí (Tube and Pipe Design)

- 09.03. Trimble SketchUp – prezentace návrhů

- 10.03. Autodesk Inventor – kurz pro pokročilé (sestavy a strojní návrhy)

Aktuality

- AI na veletrhu HANNOVER MESSE: Od teorie k praxi

- Dassault Systèmes jmenuje nového předsedu představenstva

- HTC VIVERSE spouští nový VIVERSE Partner Program

- FinalWire vydává software AIDA64 v8.25

- Zoo představuje Zookeeper Agent pro CAD návrh

- Pevně zakódovaná budoucnost autonomních továren

- Dell Technologies a McLaren Racing prodlužují spolupráci

- Co je nového v SOLIDWORKS PDM

5G Ericssonu u 4. průmyslové revoluce v sektoru automotive |

| Autor článku: Ericsson | |

| Neděle, 15 Srpen 2021 22:10 | |

|

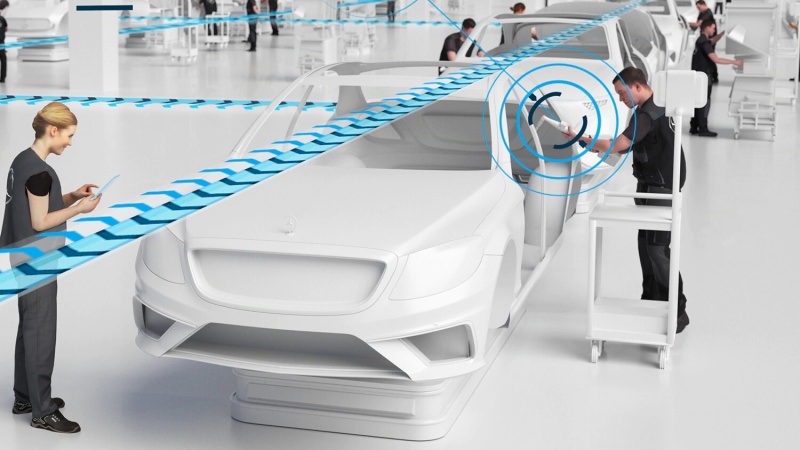

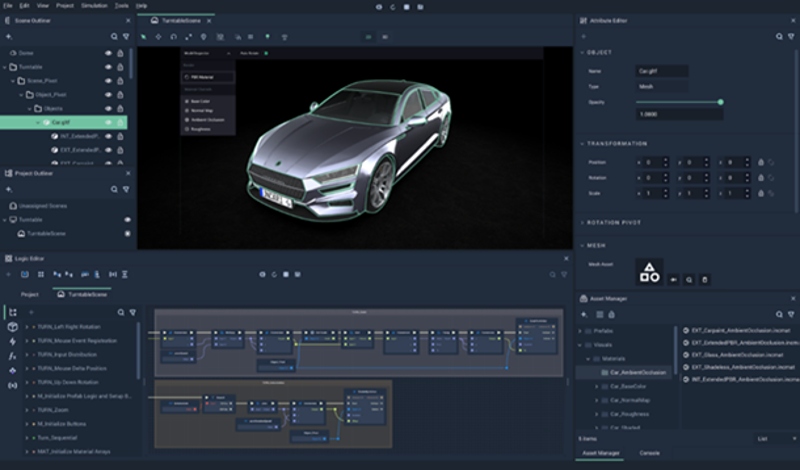

V jejích halách se testuje mimo jiné flotila automaticky řízených vozíků (AGV – Automated Guided Vehicle), ovládání těchto mobilních robotů pomocí lidských gest či také uplatnění virtuální reality (VR). S tím, že různé přístroje a řešení jsou propojeny prostřednictvím dedikované samostatné 5G sítě vybudované Ericssonem. Přestavba provozovny s 900 zaměstnanci na skutečnou chytrou továrnu je součástí partnerství veřejného a soukromého sektoru (PPP) Horizon 2020 5G Infrastructure, společné iniciativy Evropské komise a evropských ICT firem zaměřených na vývoj a uplatňování inovativních řešení založených na komunikačním standardu 5G. Konkrétně VR je také klíčovým prvkem nedávno představeného proof-of-concept digitálního dvojčete výrobního komplexu výrobce autobaterií Hyperbat v britském Coventry. Digitální dvojče je virtuální model fyzického objektu, kterým se lze procházet prostřednictvím digitálního rozhraní, jakým jsou VR brýle. Systém běžící na 5G síti od Ericssonu umožňuje inženýrům Hyperbatu virtuálně zkoušet výrobky či technologie výroby v měřítku 1:1 v podmínkách tovární haly či v reálném čase pracovat na určitém návrhu, aniž by se museli fyzicky potkávat.

Uplatnění technologií a procesů Průmyslu 4.0 v automobilovém sektoru ovšem není žádnou hudbou budoucnosti. Před více než půl rokem otevřel Mercedes-Benz ve svém továrním areálu v Sindelfingen závod Factory 56 určený ke kompletaci limuzín třídy S. Tradiční montážní linka v principu pořád vycházející z časů Henryho Forda je zde částečně nahrazena systémem robotických vozidel, které umožňují přechod z pásové výroby na cyklickou, tedy že vůz během montáže zůstává na jednom místě namísto toho, aby byl při každém výrobním kroku posouván podél linky. Tento systém navíc dovoluje jednotlivé montážní linky rozšiřovat bez nutnosti strukturálních úprav budovy. Podobně jako ve Valencii a Coventry lze výrobní technologie i procesy virtuálně testovat a navrhovat pomocí nástrojů VR.

Továrna připravená na široké uplatnění konceptu Internetu věcí (IoT) je propojena vysoce výkonnou bezdrátovou a 5G mobilní sítí poskytovanou Ericssonem. Bezpapírový a také CO2 neutrální provoz je vzorem pro všechny budoucí montážní haly společnosti Mercedes-Benz po celém světě, a to jak při rozšíření stávajících závodů, tak pro nové provozy vzniklé na zelené louce.

Mohlo by vás zajímat:

|

Automobilový průmysl vytváří téměř desetinu HDP České republiky a na exportu naší země se podílí zhruba čtvrtinou. Případy užití založené na technologiích Ericssonu ukazují, jak konektivita proměňuje výrobny v chytré továrny a zvyšuje tak jejich produktivitu i konkurenceschopnost v nejistých časech. Jednou z nejnovějších aplikací technologií Průmyslu 4.0 v sektoru automotive je továrna na motory společnosti Ford ve španělské Valencii.

Automobilový průmysl vytváří téměř desetinu HDP České republiky a na exportu naší země se podílí zhruba čtvrtinou. Případy užití založené na technologiích Ericssonu ukazují, jak konektivita proměňuje výrobny v chytré továrny a zvyšuje tak jejich produktivitu i konkurenceschopnost v nejistých časech. Jednou z nejnovějších aplikací technologií Průmyslu 4.0 v sektoru automotive je továrna na motory společnosti Ford ve španělské Valencii.